包胶注塑模具的本质在于解决异质材料的精密耦合问题。这种模具通过物理隔离的两次成型策略,在硬质基材表面构建软质包覆层,其技术内核是跨越材料物性鸿沟的工程智慧。当传统双色模具依赖复杂旋转机构时,包胶注塑模具以结构精简性开辟出更经济的双材质制造路径。

包胶注塑模具的核心优势在于模腔分离架构。独立设计的硬胶模与软胶模无需转盘联动装置,顶出系统简化率达35%,模架钢材用量减少28%。这种物理隔离方案规避了双色模具的同步精度难题,使汽车档把包胶项目中的模具制造成本直降42%。更巧妙的是,软胶模腔可设计动态补偿结构,自动吸收硬质基材0.15mm的形变公差,确保软硬材质结合面的无缝过渡。

在材料结合界面,包胶注塑模具展现原子级的掌控力。模腔表面通过激光微织构技术刻蚀出20-50μm的锚定点阵,当TPE熔体注入时形成机械互锁结构,使结合强度突破23MPa。某医疗手柄模具在硬塑基材表面预设纳米级氧化层,通过化学键合力将硅胶包覆层的剥离强度提升3倍。这种微观界面控制,解决了双材质热膨胀系数差异导致的界面开裂顽疾。

包胶注塑模具赋予产线灵活重构的能力。两台标准注塑机的串联作业,使硬胶与软胶生产可异步进行。当电动工具厂需要紧急切换握把配色时,仅需更换软胶模腔,硬胶基材生产线持续运转,换型时间压缩83%。这种模块化生产模式,特别适应小批量多品种的智造趋势,将新产品导入周期缩短至双色模具的1/4。

从能耗维度看,包胶注塑模具的独立温控系统减少35%的热损失。材料利用率更具革命性:双色注塑中冷流道废料占比达18%,而包胶工艺通过点浇口设计将废料率压至3%以内。某智能穿戴企业测算显示,生产百万个表带可节约TPU原料4.2吨,相当于降低碳排放11.8吨。更深远的是,模具维护成本呈现结构性优势——硬胶模与软胶模可交替保养,设备综合利用率提升40%,意外停机风险仅为双色系统的1/3。

在工业4.0浪潮下,包胶注塑模具正进化出智能新形态。基于机器视觉的基材定位系统,将硬胶件放置精度控制在±0.02mm;分布式温度传感器网络实时调控各模区温差,使软胶包覆厚度波动压缩至5μm级。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

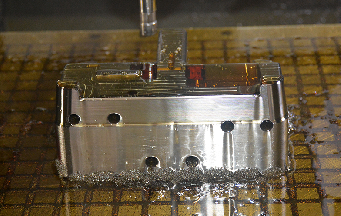

- 包胶注塑工艺模具特点?

- 塑料模具插件模具单质复合技术分野解析

- 双色模具使用热流道有什么好处?

- 深圳注塑模具厂家减少修模的方法

- 注塑模具的工作条件和失效形式?