塑料模具与插件模具的差异本质是材料交互逻辑的分水岭。前者专注单一材料的形态塑造,后者则需协调金属与塑料的物性冲突,这种底层逻辑的差异,在模具设计、生产流程与终端应用中构建出迥异的技术路径。

结构基因的拓扑差异

塑料模具的核心在于型腔的几何复现,通过冷却系统与顶出机构的精准配合,实现聚合物从熔融态到固态的完美转化。而插件模具必须预设金属嵌件的定位系统,其模腔实为金属与塑料的复合空间,更复杂的侧向抽芯机构需规避金属件与模具钢的直接碰撞风险,此类结构差异使插件模具的加工成本平均高出37%。

热力学行为的对抗与调和

在塑料模具中,聚碳酸酯或尼龙的热收缩率是唯一变量。而插件模具面临金属嵌件与塑料收缩的矢量博弈:铝合金嵌件的热膨胀系数为23.6×10??/℃,而PBT塑料则高达60×10??/℃,这种差异在冷却阶段会产生0.15mm的应力变形。先进模具厂通过建立热应变补偿算法,在模腔设计时预设0.12mm的反向形变量,使连接器插针的同心度偏差从0.08mm压缩至0.02mm。

界面工程的微观战场

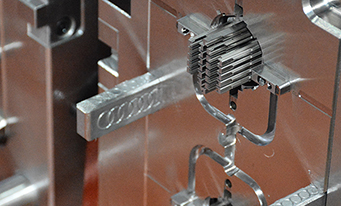

塑料模具追求表面光洁度的极致,镜面电火花加工可达Ra0.02μm。插件模具则需在金属嵌件周围构建微观锚定结构:某Type-C接口模具在铜管周围设计0.05mm的放射状沟槽,使塑料熔体冷却时形成机械锁扣,将结合强度从15MPa提升至28MPa。这种微结构设计需同步考虑脱模斜度与金属表面处理工艺,其复杂度远超传统塑料模具的流道平衡问题。

生产节拍的动力学博弈

纯塑料模具的周期时间由冷却效率主导,而插件模具受限于嵌件置入精度。高速摄像头捕捉显示,机械手放置金属嵌件的平均耗时1.2秒,占整个周期的18%。为此,顶级模具厂开发出磁场悬浮定位技术,使嵌件在0.08秒内自动校准到位,将生产节拍提升22%。但这也意味着模具需集成非接触式传感系统,设备投资成本增加65%。

失效模式的维度跃迁

塑料模具的失效多源于型腔磨损或顶针疲劳,而插件模具的痛点在于界面失效。前沿解决方案是在金属嵌件表面激光微织构,形成纳米级的机械-化学双结合界面,使产品在-40℃至125℃循环测试中的失效概率降低89%。

数字化技术正重塑两者的融合边界。智能模具系统通过嵌入光纤传感器,实时监测插件模具中金属与塑料的应变差值,当检测到0.005mm的界面分离趋势时,自动触发保压补偿程序。这种跨材料协同控制技术,使汽车电子模组的密封性合格率从92%跃升至99.7%。在工业4.0的框架下,塑料模具与插件模具的差异不再是非此即彼的选项,而是演变为材料组合创新的技术载体。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

- 塑料模具插件模具单质复合技术分野解析

- 双色模具使用热流道有什么好处?

- 深圳注塑模具厂家减少修模的方法

- 注塑模具的工作条件和失效形式?

- 塑胶模具怎么报价?