当双色注塑技术仍在复杂机械结构中寻找平衡时,包胶工艺已凭借化繁为简的哲学,在双材质复合领域开辟出更具性价比的制造路径。这种将精密注塑分解为两次优雅蜕变的创新思维,不仅重构了模具设计的基本逻辑,更在医疗导管触感层、无人机减震支架等高端领域掀起工艺革命,让材料融合的边界向成本洼地持续推移。

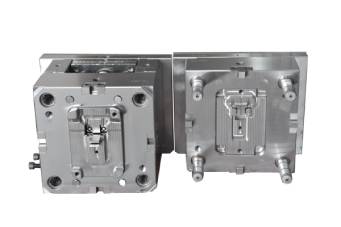

包胶模具的成本优势首先植根于结构设计的简约性。不同于双色模具需要精密旋转机构与双注射系统协同工作,包胶模具采用分步成型策略。首道工序完成硬质基材注塑后,操作员可手动或通过机械手将半成品转移至第二套模具,这种物理隔离的生产方式省去了复杂的转盘机构和同步控制系统。

材料利用率的差异是成本分化的关键因素。双色模具在切换材料时需清空料筒,每次换色产生约200克料耗,而包胶工艺允许两套独立注塑机分别作业。在汽车门板装饰条生产中,包胶方案使TPE软胶的浪费率从12%降至4%,年节约材料成本超80万元。更巧妙的是,包胶模具可通过设计溢胶槽回收边角料,这种"零损耗"设计思维正在智能家居配件领域普及。 设备投资门槛的降低拓宽了包胶模具的适用场景。双色注塑机市场价格通常在300万元以上,且需要专门培训的操作团队。而包胶生产只需两台标准注塑机串联,企业可利用现有设备升级改造。这种轻资产改造模式特别适合中小型模具企业快速切入双材质制品市场。

维护成本的剪刀差在长期运营中愈发明显。双色模具的旋转机构每月需进行精度校准,液压密封件每季度更换,而包胶模具的独立模腔设计大幅降低磨损风险。更值得关注的是,包胶工艺允许两套模具异步维护,这种弹性维保策略使设备利用率提升18%。

在环保压力与降本需求双重驱动下,包胶模具正进化出新的技术形态。既保留了包胶模具的成本优势,又突破了精度瓶颈,正在高端消费电子领域挑战双色模具的传统领地。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

- 包胶模具为啥比双色模具便宜?

- 精密注塑模具配模公差标准是多少?

- 嵌件模具如何让塑胶与金属完美共生?

- 塑胶模具模架上的日期章有何作用?

- 精密注塑模具公差控制在多少微米才合格?